2 影响油水分离质量的问题

经原油处理系统处理后的原油的含水量要达到0. 5%以下,在此期间必须启动电脱水器进行油水分离。当油田进行钻完井作业、修井作业以及酸化作业等增产措施,使大量不同种类的表面活性剂进入油田采出液中,形成复杂的乳化液,对流程冲击大,增加了脱水难度,主要表现在电脱水器频繁跳电、外输原油超标和污水处理困难,使现场工人在处理流程时身心疲惫,如果处理不及时会造成下游流程的核桃壳过滤器等设备受到污染、外排超标、污水回注不合格,甚至会对环境造成污染或引发回注的地层堵塞等严重后果。

3 解决措施

通过对工艺流程进行改造,在借鉴国内外相关技术的基础上进行优化和研发而形成的新技术,可以有效解决上述问题。

此技术是在原有技术的工艺流程和原理的基础上,在二级分离器处增加了电脱水器含油污水回流处理系统,通过工艺流程改造把电脱水器的水相管线跟二级分离器油相入口管连接,使不合格的生产污水( 含有很多的乳化液) 进入二级分离器,增加乳化液反应时间,进行油水分离,提高分离效果,避免不合格的生产污水( 含有很多的乳化液) 进入污水处理系统,对污水处理系统的设备造成污染,使污水系统在出现故障的情况下,也能够保证外排合格,避免环境污染[7]。

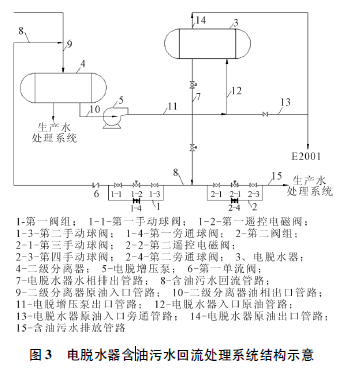

电脱水器含油污水回流处理系统所采取的技术方法是: 将电脱水器的水相出口与二级分离器油相入口管线相连接,形成含油污水回流管路,在含油污水回流管路上装有第一阀组,在含油污水排放管路上装有第二阀组。当电脱水器排出的生产污水不合格时,使其回流到二级分离器进行重新处理; 当电脱水器排出的生产污水合格时,则使其进入生产水处理系统进行处理,见图3。

为能进一步了解本电脱水器含油污水回流处理系统的内容、特点及功效,兹举以下实施例并配合图3 说明如下。

第一阀组包括第一单流阀6、第一遥控电磁阀1 - 2、第一旁通球阀1 - 4、位于第一遥控电磁阀一侧的第一手动球阀1 - 1 和位于第一遥控电磁阀另一侧的第二手动球阀1 - 3。

第二阀组包括第二遥控电磁阀2 - 2、第二旁通球阀2 - 4、位于第二遥控电磁阀一侧的第三手动球阀2 -1 和位于第二遥控电磁阀另一侧的第四手动球阀2 -3。通过第一阀组和第二阀组可在生产污水处理过程中便于遥控和手动流程切换。

正常操作状态: 第一手动球阀1 - 1、第二手动球阀1 - 3、第三手动球阀2 - 1、第四手动球阀2 - 3 为常开状态; 第一旁通球阀1 - 4、第二旁通球阀2 - 4 为常关状态。

生产污水合格时,第二遥控电磁阀2 - 2 打开,第一遥控电磁阀1 - 2 关闭,使生产污水进入生产水处理系统。

生产污水不合格时,第一遥控电磁阀1 - 2 打开,第二遥控电磁阀2 - 2 关闭,使生产污水进入二级分离器重新处理。

阀门操作的原则是先开后关。

工作原理为: 当电脱水器3 的水相出口排出的污水不合格时,第一遥控电磁阀1 - 2 打开,第二遥控电磁阀2 - 2 关闭。此时,不合格的污水通过与电脱水器水相排出管路连通的含油污水回流管路8 进入二级分离器4 继续进行处理,直至达标。生产水处理达标后,第一遥控电磁阀关闭,第二遥控电磁阀打开,生产水处理系统恢复正常。

4 结论

此技术解决了电脱水器频繁跳电、外输原油超标和污水处理困难等问题,并获得国家实用新型专利,具备以下几点技术优势。

1) 通过流程的优化可以保证原油脱水的质量,节省了原油的运输成本。

2) 保证了污水脱油过程中生产水流程的正常运作,避免了污水处理设备( 斜板、核桃壳过滤器等) 被高含油污水污染。

3) 优化了工艺流程,通过电脱水器含油污水回流处理系统将含油污水直接转入工艺流程,比传统的电脱转闭排、闭排转流程的工艺处理方法更安全,操作起来比传统的工艺处理方法更简单,无需将乳化液频繁打入闭排罐,减小现场作业人员的工作量,使现场工人在人性化的工作条件下工作。

4) 在污水脱油的过程中,使生产水中的油达到最大的回收,避免了浪费。

5) 在污水回注过程中避免地层堵塞或者使污水外排的含油量降低。

采用此技术方案,能确保电脱水器的正常运行,并使其油相排出口含水达标,实现油气田开发与环境保护协调发展,树立公司履行社会环保责任的良好形象。

- 文昌13-1/2油田污水处理工艺改造实践 2020-08-31

- 电脱盐含油废水除油工艺应用研究 2021-05-19

- 畜禽养殖废水处理技术分析 2021-04-26

- 高含油煤气化废水除油预处理的工艺研究 2020-09-02

- 采出水处理工艺设计 2019-12-16

- 探讨有机磷化工废水治理方法 2022-02-08

- 膜蒸馏技术在高含盐废水中的应用 2022-02-08

- 某化工厂废水零排放处理工程案例 2022-02-08

- 铅锌冶炼废水脱盐零排放工程实例之二 2022-02-08

- 铅锌冶炼废水脱盐零排放工程实例之一 2022-02-08